Σε πολλές περιπτώσεις, τα αναλώσιμα όπλων MIG μπορεί να αποτελέσουν εκ των υστέρων σκέψη στη διαδικασία συγκόλλησης, καθώς οι ανησυχίες σχετικά με τον εξοπλισμό, τη ροή εργασίας, το σχεδιασμό εξαρτημάτων και άλλα κυριαρχούν στην προσοχή των χειριστών συγκόλλησης, των εποπτών και άλλων που εμπλέκονται στη λειτουργία. Ωστόσο, αυτά τα εξαρτήματα - ιδιαίτερα οι άκρες επαφής - μπορούν να έχουν σημαντικό αντίκτυπο στην απόδοση της συγκόλλησης.

Σε μια διαδικασία συγκόλλησης MIG, το άκρο επαφής είναι υπεύθυνο για τη μεταφορά του ρεύματος συγκόλλησης στο σύρμα καθώς περνά μέσα από την οπή, δημιουργώντας το τόξο. Βέλτιστα, το καλώδιο θα πρέπει να τροφοδοτείται με ελάχιστη αντίσταση, διατηρώντας παράλληλα την ηλεκτρική επαφή. Η θέση του άκρου επαφής μέσα στο ακροφύσιο, που αναφέρεται ως εσοχή του άκρου επαφής, είναι εξίσου σημαντική. Μπορεί να επηρεάσει την ποιότητα, την παραγωγικότητα και το κόστος στη λειτουργία συγκόλλησης. Μπορεί επίσης να επηρεάσει τον χρόνο που δαπανάται για την εκτέλεση δραστηριοτήτων χωρίς προστιθέμενη αξία, όπως η λείανση ή η ανατίναξη εξαρτημάτων που δεν συμβάλλουν στη συνολική απόδοση ή την κερδοφορία της λειτουργίας.

Η σωστή εσοχή του άκρου επαφής ποικίλλει ανάλογα με την εφαρμογή. Επειδή η λιγότερη αποκόλληση καλωδίων συνήθως έχει ως αποτέλεσμα πιο σταθερό τόξο και καλύτερη διείσδυση χαμηλής τάσης, το καλύτερο μήκος αποκόλλησης καλωδίου είναι γενικά το μικρότερο που επιτρέπεται για την εφαρμογή.

Η επίδραση στην ποιότητα της συγκόλλησης

Η εσοχή του άκρου επαφής επηρεάζει έναν αριθμό παραγόντων που με τη σειρά τους μπορούν να επηρεάσουν την ποιότητα της συγκόλλησης. Για παράδειγμα, το stickout ή η επέκταση ηλεκτροδίου (το μήκος του σύρματος μεταξύ του άκρου του άκρου επαφής και της επιφάνειας εργασίας) ποικίλλει ανάλογα με την εσοχή του άκρου επαφής — συγκεκριμένα, όσο μεγαλύτερη είναι η εσοχή του άκρου επαφής, τόσο μεγαλύτερη είναι η κόλληση του σύρματος. Καθώς αυξάνεται η διακοπή του καλωδίου, η τάση αυξάνεται και η ένταση του ρεύματος μειώνεται. Όταν συμβεί αυτό, το τόξο μπορεί να αποσταθεροποιηθεί, προκαλώντας υπερβολικό πιτσίλισμα, περιπλάνηση τόξου, κακό έλεγχο της θερμότητας σε λεπτά μέταλλα και μικρότερες ταχύτητες διαδρομής.

Η εσοχή του άκρου επαφής επηρεάζει επίσης την ακτινοβολούμενη θερμότητα από το τόξο συγκόλλησης. Η συσσώρευση θερμότητας οδηγεί σε αύξηση της ηλεκτρικής αντίστασης στα αναλώσιμα της πρόσοψης, γεγονός που μειώνει την ικανότητα του άκρου επαφής να διοχετεύει το ρεύμα στο καλώδιο. Αυτή η κακή αγωγιμότητα μπορεί να προκαλέσει ανεπαρκή διείσδυση, πιτσίλισμα και άλλα προβλήματα που θα μπορούσαν να οδηγήσουν σε απαράδεκτη συγκόλληση ή να οδηγήσουν σε επανεπεξεργασία.

Επίσης, η υπερβολική θερμότητα γενικά μειώνει τη διάρκεια ζωής του άκρου επαφής. Το αποτέλεσμα είναι υψηλότερο συνολικό κόστος αναλώσιμων και μεγαλύτερος χρόνος διακοπής λειτουργίας για την αλλαγή της άκρης επαφής. Επειδή η εργασία είναι σχεδόν πάντα το μεγαλύτερο κόστος σε μια εργασία συγκόλλησης, αυτός ο χρόνος διακοπής μπορεί να προσθέσει περιττές αυξήσεις στο κόστος παραγωγής.

Ένας άλλος σημαντικός παράγοντας που επηρεάζεται από την εσοχή του άκρου επαφής είναι η θωράκιση της κάλυψης αερίου. Όταν η εσοχή του άκρου επαφής τοποθετεί το ακροφύσιο πιο μακριά από το τόξο και τη λακκούβα συγκόλλησης, η περιοχή συγκόλλησης είναι πιο ευαίσθητη στη ροή αέρα που μπορεί να διαταράξει ή να εκτοπίσει το προστατευτικό αέριο. Η κακή κάλυψη προστατευτικού αερίου οδηγεί σε πορώδες, πιτσίλισμα και ανεπαρκή διείσδυση.

Για όλους αυτούς τους λόγους, είναι σημαντικό να χρησιμοποιήσετε τη σωστή εσοχή επαφής για την εφαρμογή. Ακολουθούν ορισμένες συστάσεις.

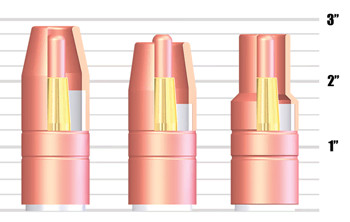

Εικόνα 1: Η σωστή εσοχή του άκρου επαφής ποικίλλει ανάλογα με την εφαρμογή. Να συμβουλεύεστε πάντα τις συστάσεις του κατασκευαστή για να προσδιορίσετε τη σωστή εσοχή επαφής για την εργασία.

Τύποι εσοχής μύτης επαφής

Ο διαχύτης, το άκρο και το ακροφύσιο είναι τα τρία κύρια μέρη που περιλαμβάνουν αναλώσιμα πιστολιού MIG. Ο διαχύτης συνδέεται απευθείας στο λαιμό του πιστολιού και μεταφέρει ρεύμα στην άκρη επαφής και κατευθύνει το αέριο στο ακροφύσιο. Το άκρο συνδέεται με τον διαχύτη και μεταφέρει το ρεύμα στο σύρμα καθώς το οδηγεί μέσα από το ακροφύσιο και στη λακκούβα συγκόλλησης. Το ακροφύσιο συνδέεται με τον διαχύτη και χρησιμεύει για να διατηρεί το προστατευτικό αέριο εστιασμένο στο τόξο συγκόλλησης και τη λακκούβα. Κάθε εξάρτημα παίζει κρίσιμο ρόλο στη συνολική ποιότητα συγκόλλησης.

Δύο τύποι εσοχής επαφής διατίθενται με αναλώσιμα πιστολιού MIG: σταθερή ή ρυθμιζόμενη. Επειδή μια ρυθμιζόμενη εσοχή άκρης επαφής μπορεί να αλλάξει σε ποικίλες περιοχές βάθους και προεκτάσεων, έχουν το πλεονέκτημα ότι μπορούν να ανταποκριθούν στις απαιτήσεις εσοχής διαφορετικών εφαρμογών και διεργασιών. Ωστόσο, αυξάνουν επίσης την πιθανότητα ανθρώπινου λάθους, καθώς οι χειριστές συγκόλλησης τα προσαρμόζουν κάνοντας ελιγμούς στη θέση του ακροφυσίου ή μέσω ενός μηχανισμού ασφάλισης που ασφαλίζει το άκρο επαφής σε μια δεδομένη εσοχή.

Για να αποφευχθούν οι παραλλαγές, ορισμένες εταιρείες προτιμούν τις άκρες σταθερής εσοχής ως τρόπο για να εξασφαλίσουν ομοιομορφία συγκόλλησης και να επιτύχουν σταθερά αποτελέσματα από τον έναν χειριστή συγκόλλησης στον άλλο. Τα σταθερά άκρα εσοχής είναι συνηθισμένα σε εφαρμογές αυτοματοποιημένης συγκόλλησης όπου η σταθερή θέση του άκρου είναι κρίσιμη.

Διαφορετικοί κατασκευαστές κατασκευάζουν αναλώσιμα για να χωρέσουν διάφορα βάθη εσοχής στο άκρο επαφής, τα οποία συνήθως κυμαίνονται από εσοχή 1⁄4 ίντσας έως προέκταση 1⁄8 ίντσας.

Προσδιορισμός της σωστής εσοχής

Η σωστή εσοχή του άκρου επαφής ποικίλλει ανάλογα με την εφαρμογή. Ένας καλός κανόνας που πρέπει να λάβετε υπόψη είναι στις περισσότερες συνθήκες, καθώς αυξάνεται το ρεύμα, η εσοχή θα πρέπει επίσης να αυξάνεται. Επίσης, επειδή η λιγότερη αποκόλληση καλωδίων συνήθως οδηγεί σε πιο σταθερό τόξο και καλύτερη διείσδυση χαμηλής τάσης, το καλύτερο μήκος αποκόλλησης καλωδίου είναι γενικά το μικρότερο που επιτρέπεται για την εφαρμογή. Ακολουθούν ορισμένες οδηγίες, παρακάτω. Επίσης, δείτε την Εικόνα 1 για πρόσθετες σημειώσεις.

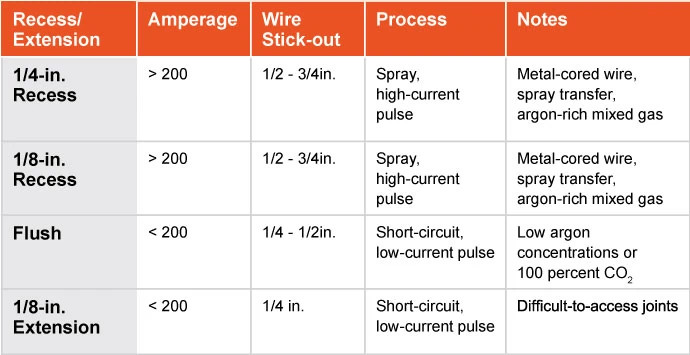

1. Για παλμική συγκόλληση, διεργασίες μεταφοράς ψεκασμού και άλλες εφαρμογές μεγαλύτερες από 200 αμπέρ, συνιστάται μια εσοχή στο άκρο επαφής 1/8 ίντσας ή 1/4 ίντσας.

2. Για εφαρμογές με υψηλότερα ρεύματα, όπως εκείνες που ενώνουν χοντρά μέταλλα με σύρμα μεγάλης διαμέτρου ή σύρμα με μεταλλικό πυρήνα με διαδικασία μεταφοράς ψεκασμού, ένα χωνευτό άκρο επαφής μπορεί επίσης να βοηθήσει να κρατήσει το άκρο επαφής μακριά από την υψηλή θερμότητα του τόξου. Η χρήση μακρύτερου καλωδίου για αυτές τις διεργασίες συμβάλλει στη μείωση της εμφάνισης καύσης (όπου το σύρμα λιώνει και πιάνει στο άκρο επαφής) και πιτσιλίσματος, γεγονός που συμβάλλει στην παράταση της διάρκειας ζωής του άκρου επαφής και στη μείωση του αναλώσιμου κόστους.

3. Όταν χρησιμοποιείτε μια διαδικασία μεταφοράς βραχυκυκλώματος ή παλμική συγκόλληση χαμηλού ρεύματος, συνιστάται γενικά ένα άκρο επαφής με έκπλυση με σύρμα περίπου 1⁄4 ίντσας. Το σχετικά μικρό μήκος προσκόλλησης επιτρέπει τη μεταφορά βραχυκυκλώματος σε λεπτά υλικά συγκόλλησης χωρίς κίνδυνο εγκαύματος ή παραμόρφωσης και με χαμηλό πιτσίλισμα.

4. Οι εκτεταμένες άκρες επαφής συνήθως προορίζονται για πολύ περιορισμένο αριθμό εφαρμογών βραχυκυκλώματος με δύσκολα προσβάσιμες διαμορφώσεις αρμών, όπως βαθιές και στενές αρθρώσεις αυλακώσεων V στη συγκόλληση σωλήνων.

Αυτές οι σκέψεις μπορούν να βοηθήσουν στην επιλογή, αλλά πάντα να συμβουλεύεστε τις συστάσεις του κατασκευαστή για να προσδιορίσετε τη σωστή εσοχή επαφής για την εργασία. Θυμηθείτε, η σωστή θέση μπορεί να μειώσει την ευκαιρία για υπερβολικό πιτσίλισμα, πορώδες, ανεπαρκή διείσδυση, διάτρηση ή παραμόρφωση σε πιο λεπτά υλικά και πολλά άλλα. Επιπλέον, όταν μια εταιρεία αναγνωρίζει την εσοχή στο άκρο επαφής ως τον ένοχο τέτοιων προβλημάτων, μπορεί να βοηθήσει στην εξάλειψη των χρονοβόρων και δαπανηρών δραστηριοτήτων αντιμετώπισης προβλημάτων ή μετά τη συγκόλληση, όπως η επανεπεξεργασία.

Πρόσθετες πληροφορίες: Επιλέξτε συμβουλές ποιότητας

Επειδή τα άκρα επαφής είναι ένας σημαντικός παράγοντας για την ολοκλήρωση ποιοτικών συγκολλήσεων και τη μείωση του χρόνου διακοπής λειτουργίας, είναι σημαντικό να επιλέξετε ένα άκρο επαφής υψηλής ποιότητας. Ενώ αυτά τα προϊόντα μπορεί να κοστίζουν ελαφρώς περισσότερο από τα προϊόντα χαμηλότερης ποιότητας, προσφέρουν μακροπρόθεσμη αξία, επεκτείνοντας τη διάρκεια ζωής και μειώνοντας το χρόνο διακοπής της μετάβασης. Επιπλέον, οι κορυφές επαφής υψηλότερης ποιότητας μπορούν να κατασκευαστούν από βελτιωμένα κράματα χαλκού και συνήθως κατεργάζονται με μηχανική κατεργασία με πιο αυστηρές μηχανικές ανοχές, δημιουργώντας καλύτερη θερμική και ηλεκτρική σύνδεση για την ελαχιστοποίηση της συσσώρευσης θερμότητας και της ηλεκτρικής αντίστασης. Τα αναλώσιμα υψηλότερης ποιότητας διαθέτουν συνήθως πιο ομαλή κεντρική οπή, με αποτέλεσμα λιγότερη τριβή καθώς περνάει το καλώδιο. Αυτό σημαίνει συνεπή τροφοδοσία καλωδίων με λιγότερη οπισθέλκουσα και λιγότερα πιθανά προβλήματα ποιότητας. Οι άκρες επαφής υψηλότερης ποιότητας μπορούν επίσης να βοηθήσουν στην ελαχιστοποίηση των καψίματος και να αποτρέψουν ένα ακανόνιστο τόξο που προκαλείται από ασυνεπή ηλεκτρική αγωγιμότητα.

Ώρα δημοσίευσης: Ιαν-01-2023